MES für Medizintechnikhersteller

Produkt und DHR müssen beide perfekt sein!

Ein MES schafft DIE Basis für eine papierlose Fertigung und Closed Loop Manufacturing.

- Home

- Lösungen

- MES

- MES für Medizintechnikhersteller

MES als Basis für eine papierlose Fertigung in der Medizintechnik

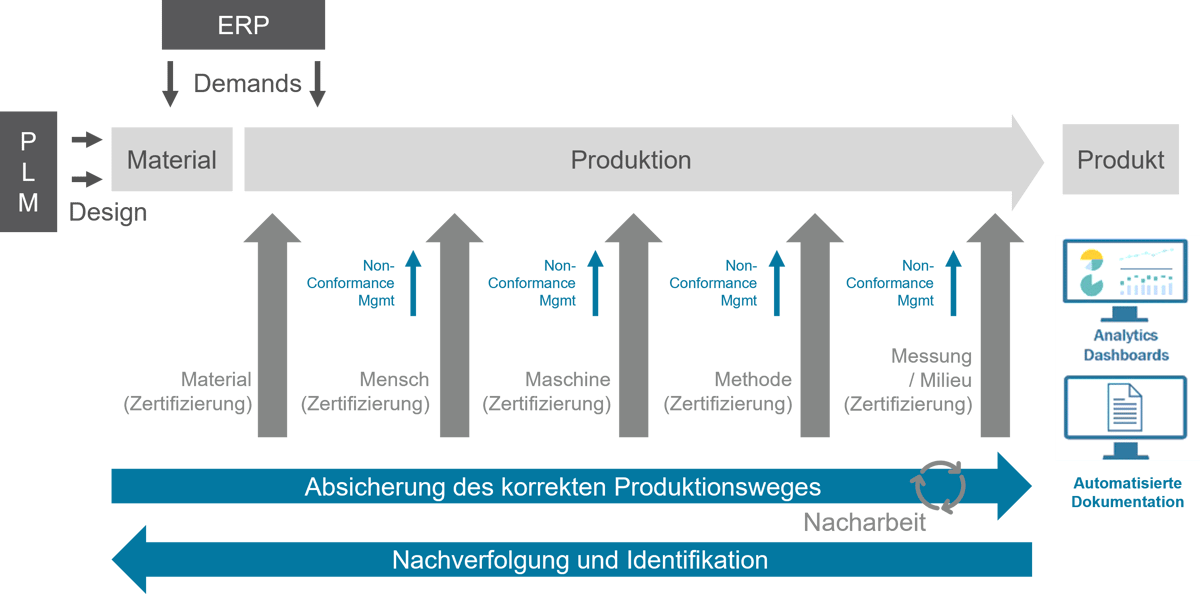

Digitalisierung und eine papierlose Fertigung sind zugleich Herausforderung, Ziel und Chance für Medizintechnikfertiger. Grundlegend ist ein leistungsfähiges MES-System, das branchenspezifische Anforderungen, wie eine fortlaufende Dokumentation (DHF, DMR, DHR) sowie die Einhaltung regulatorischer Bestimmungen gemäß FDA oder MDR, durch branchengerechte Funktionen sicherstellt.

Siemens Opcenter Execution Medical Device and Diagnostics (Opcenter EX MDD; ehemals Camstar Enterprise Platform) unterstützt als modernes MES-System alle Prozesse vom Design über Engineering, Planung bis zur Produktion und ermöglicht ein fortlaufendes eDHF und eDMR sowie ein selbstauditierendes eDHR. Minimieren sie mit Opcenter EX MDD den Einsatz von Papier und Formaten wie Word, Excel und PDF und die damit verbundenen häufigen Fehlerquellen sowie Rückrufaktionen aufgrund von Non-Conformances.

Wir unterstützen Medizintechnikfertiger weltweit seit über 30 Jahren erfolgreich dabei, Fertigungsprozesse zu digitalisieren, zu optimieren und zu automatisieren. Die Kombination von Siemens Opcenter EX MDD als MES-System und znt-Richter als Implementierungspartner bietet ihnen entscheidende Vorteile: Sie erhalten ein leistungsfähiges MES auf Basis einer zukunftssicheren Lösungsplattform von einem erfahrenen MES-Implementierungspartner für Smart Manufacturing und Closed Loop Manufacturing Lösungen.

MES schafft Voraussetzung für eine papierlose Fertigung

Wie digital ist Ihre Medizintechnikfertigung?

Mit unserer Checkliste können Sie herausfinden wo Sie bei der papierlosen Fertigung auf einer Skala von 1-10 stehen und welche Bereiche das größte Optimierungspotenzial bieten.

- Herausforderungen

- Ziele

- MES-Lösung

Herausforderungen in der Medizintechnikfertigung

Zunehmende regulatorische Anforderungen für Zulassung und Vertrieb von medizintechnischen Produkten etwa in Form der EU-Medizinprodukteverordnung (MDR) stellen laut Branchenverbänden die größte Herausforderung dar.

Diese bedeuten einen erheblichen Kostenfaktor und verzögern nachweislich Innovationen. Parallel erhöhen komplexe und vermehrt fragile Lieferketten sowie die steigende Produktvariantenanzahl den Druck, die eigenen Prozesse für eine papierlose Fertigung zu digitalisieren.

Zusammengefasst:

- zunehmende regulatorische Anforderungen nach MDR, FDA

- aufwändigere Zulassung und Vertrieb von Produkten

- individualisierte Massenfertigung komplexer Produkte

- Kosten- und Effizienzdruck vom Design bis zur Produktion für eine schnelle NPI

- globales dynamisches Wettbewerbsumfeld

- Produkt und (e)DHR müssen perfekt sein

Papierlose Fertigung für Medizintechnikhersteller

Das Ziel einer papierlosen Fertigung in der Medizintechnikherstellung setzt die umfassende Digitalisierung vorhandener Systeme und Prozesse voraus. Das umfasst die Ablösung oder Integration vorhandener Systeme, um Medienbrüche bei der Informations- und Datenübergabe zwischen Entwicklung, Planung, Produktion und Qualitätsmanagement zu verhindern.

Zusätzlich zur Erfüllung konkreter und oftmals dringlicher funktionaler Anforderungen spielt die Zukunfts- und Investitionssicherheit eine entscheidende Rolle.

Diese Ziele lassen sich nur mit eine modernen MES-System erreichen, das als zentraler Bestandteil einer zukunftsweisenden Lösungsplattform, die verschiedenste Systeme und Prozesse durchgängig digitalisiert und integriert.

Ziele:

- Papierlose Fertigung

- DHF eDHF

- DMR eDMR

- DHR eDHR

- selbstauditierendes eDHR

- durchgängiger, bidirektionaler Echtzeit-Datenaustausch zwischen Entwicklung, Planung und Produktion (PLM, ALM, MES)

- Sicherstellung der Einhaltung von Normen

- Absolute FDA-/MDR-Konformität

- Kosteneinsparungen ohne Qualitätsverlust

- Beschleunigte Innovationen (NPI)

- Visualisierte Leistungsdaten (OEE)

Ein modernes MES-System, wie Opcenter EX MDD, bietet eine zukunftssichere Plattform, um alle Lösungen und Prozesse zu digitalisieren und integrieren.

Es steht im Zentrum einer strategischen Digitalisierung der Fertigungsprozesse durch eine nahtlose Integration mit PLM, ALM, MOM und APS.

Damit schafft es die Voraussetzung für eine regularienkonforme papierlose Fertigung. Produktionsmodelle wie Digital Twin, Digital Thread oder Closed Loop Manufacturing sind mittelfristig umsetzbar.

Vorteile MES:

- Papierlose Fertigung:

- DHF eDHF

- DMR eDMR

- DHR eDHR

- selbstauditierendes eDHR

- Digital Twin

- Digitaler Zwilling des Produkts

- Digitaler Zwilling der Produktion

- Digitaler Zwilling der Performance

- Digital Enterprise = ERP + PLM + MES

- Closed Loop Manufacturing

- Durchgängiger, bidirektionaler Echtzeit-Datenaustausch zwischen Entwicklung, Planung und Produktion

- Digital Thread, um Produktion kontinuierlich zu optimieren

Nutzen (anhand ausgewählter Kundenbeispiele):

Das sagen erfolgreiche Opcenter EX MDD Kunden

“Durch eine Reduzierung der DHR Prüfungszeit um 75 Prozent haben wir viele Ressourcen freigesetzt und unsere NPI deutlich beschleunigt.”

“Wir konnten unsere Non-Conformances nur zwei Monate nach der Implementierung von Opcenter EX MDD um 80 Prozent reduzieren , alle Dokumentationsfehler beseitigen und die Anzahl an NCRs auf nahezu null reduzieren."

“Wir haben mit Opcenter EX MDD als zentraler Digitalisierungplattform unseren Ausschuss um 95 reduziert und damit eine deutliche Kosteneinsparung erzielt."

Buchen Sie Ihren persönlichen Termin für eine Kurz-Präsentation:

Für einen Erst-Termin können Sie zwischen 15 und 30 Minuten wählen.

Nennen Sie uns bei der Terminbuchung kurz und knapp Ihre drei wichtigsten Anforderungen, dass wir uns individuell vorbereiten können.

.png)